Papan Partikel untuk Konstruksi

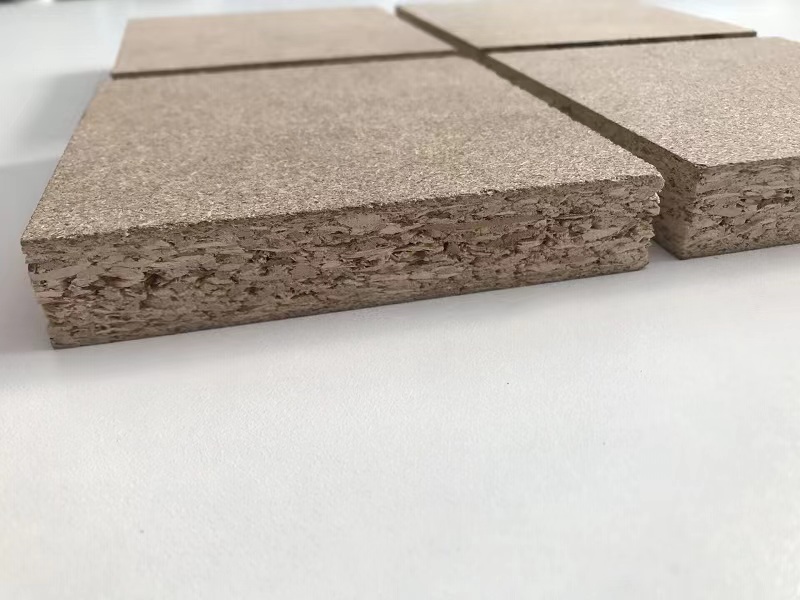

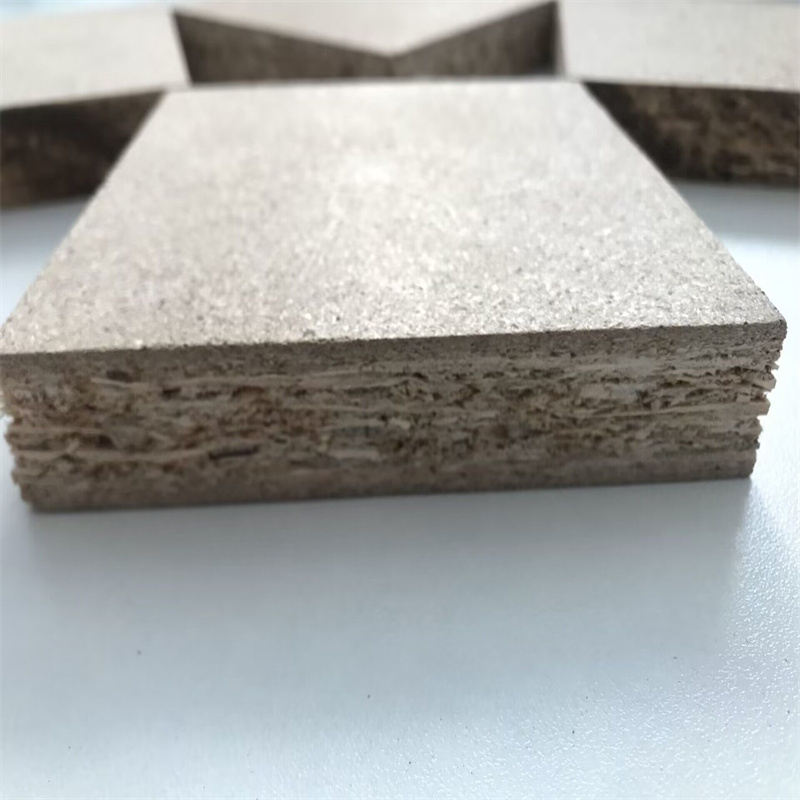

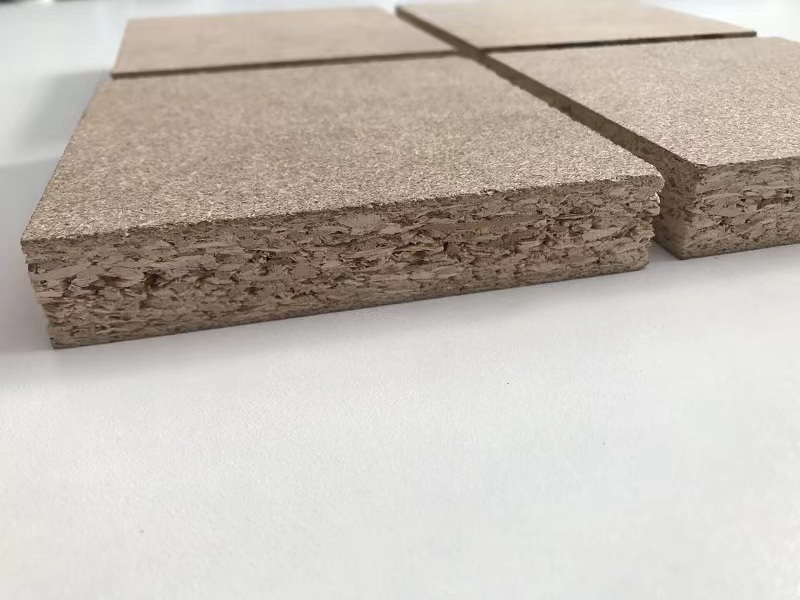

Bahan baku pembuatan papan partikel meliputi bahan kayu atau serat kayu, perekat dan bahan tambahan. Yang pertama menyumbang lebih dari 90% dari berat kering papan. Bahan baku kayu sebagian besar diambil dari kayu tebangan di kawasan hutan, kayu berdiameter kecil (biasanya berdiameter kurang dari 8 cm), sisa tebangan dan sisa pengolahan kayu. Serpihan kayu, serutan, filamen kayu, serbuk gergaji, dll. Diproses menjadi serpihan, strip, jarum dan butiran disebut keripik. Selain itu, bahan non kayu seperti batang tanaman dan kulit biji juga dapat dibuat menjadi papan yang sering disebut dengan nama bahan yang digunakan, seperti jerami rami dan papan partikel ampas tebu.

Metode produksi papan partikel dibagi menjadi metode pengepresan datar produksi intermiten, metode ekstrusi produksi kontinyu dan metode penggulungan sesuai dengan peralatan proses pembentukan pelat dan pengepresan panas yang berbeda.

Dalam produksi aktual, metode pengepresan datar terutama digunakan. Pengepresan panas adalah proses utama dalam produksi papan partikel, yang digunakan untuk memadatkan lem di pelat dan mengkonsolidasikan pelat lepas menjadi pelat dengan ketebalan tertentu setelah diberi tekanan.

Persyaratan proses adalah:

① kadar air yang sesuai. Ketika kadar air permukaan adalah 18 ~ 20%, akan bermanfaat untuk meningkatkan kekuatan lentur, kekuatan tarik dan permukaan akhir, dan mengurangi kemungkinan menggelembung dan delaminasi pelat selama pelepasan tekanan. Kadar air lapisan inti harus lebih rendah dari lapisan permukaan untuk mempertahankan kekuatan tarik bidang yang tepat.

② Tekanan pengepresan panas yang sesuai. Tekanan dapat mempengaruhi area kontak antara serutan, penyimpangan ketebalan papan dan tingkat transfer karet antara serutan. Menurut persyaratan kepadatan produk yang berbeda, tekanan pengepresan panas umumnya 1,2 ~ 1,4 MPa.

③ Suhu yang tepat. Temperatur yang terlalu tinggi tidak hanya akan menyebabkan dekomposisi resin urea formaldehida, tetapi juga menyebabkan pemadatan sebagian pelat secara prematur saat suhu naik, menghasilkan produk limbah. ④ Waktu tekanan yang tepat. Jika waktunya terlalu singkat, resin tengah tidak dapat disembuhkan sepenuhnya, pemulihan elastis produk jadi dalam arah ketebalan meningkat, dan kekuatan tarik bidang berkurang secara signifikan. Papan partikel yang dipres panas harus menjalani periode perawatan pelembab untuk membuat kadar airnya mencapai keadaan seimbang, dan kemudian pemeriksaan penggergajian, pengamplasan dan pengemasan. Namun, penumpukan panas tidak diperbolehkan setelah pelepasan tekanan, jika tidak, kerapuhan pelat akan meningkat. Teknologi pencetakan mengacu pada teknologi pembentukan produk dalam satu operasi. Ada 3 proses matang. Metode cetakan panas dapat menggunakan lebih sedikit atau tanpa lem, dan memainkan peran perekatan dengan mengaktifkan aliran lignin dalam cetakan panas yang tertutup. Namun, itu membutuhkan pendinginan dan demoulding, yang memiliki konsumsi panas yang besar dan produktivitas yang rendah, dan telah dihilangkan secara bertahap. Metode pembentukan kotak adalah dengan menggunakan pers khusus untuk menekan dan menekan produk sekaligus, yang digunakan untuk membuat kotak kemasan. Metode pengepresan panas terutama digunakan untuk pembuatan aksesori furnitur, aksesori dekorasi interior, palet, dan produk lainnya.

Perekat terutama adalah resin formaldehida urea, dan permukaan produk dilapisi dengan kertas veneer atau resin yang diresapi untuk pencetakan satu kali. Selain itu, ada juga metode pengepresan die plane yang menggunakan template untuk memberi tekanan pada permukaan papan partikel yang dibuat atau pelat yang dibentuk tanpa pengepresan panas untuk membuat pola relief.